隨著焊接機器人的普遍應用,集裝箱的焊接生產制造也逐漸自動化、智能化。那集裝箱自動焊接生產線是由什么組成的呢?下面跟著小編來看一下吧~

集裝箱自動焊接生產線并非單一設備的簡單疊加,而是由焊接設備、輔助定位裝置、配套系統及控制中樞共同構成的,各部分協同運作,確保集裝箱焊接工序的穩定與高效。

一、核心焊接設備

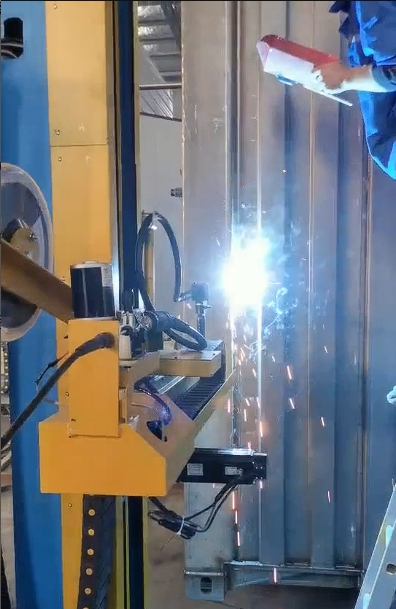

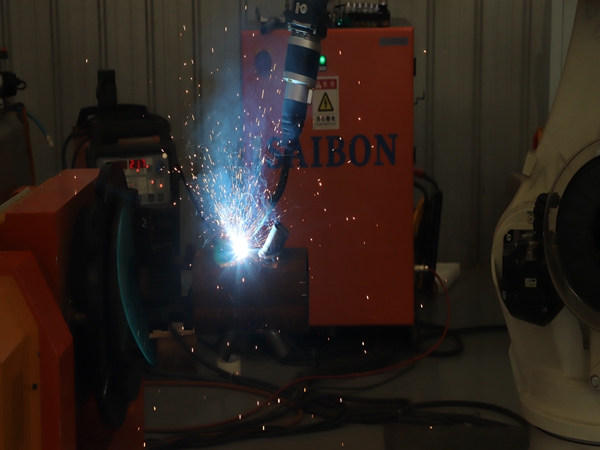

焊接設備是集裝箱自動焊接生產線的核心,直接決定焊接質量與效率,主要包括焊接機器人與專用焊機。

焊接機器人多采用 6 軸工業機器人,具備靈活的運動軌跡控制能力,可適配集裝箱不同部位的焊接需求 —— 無論是箱體側板與橫梁的角焊,還是頂板與立柱的對接焊,機器人都能通過預設程序精準完成。為提升效率,生產線常采用 “多機器人協同” 模式:例如在集裝箱側壁焊接工位,2-4 臺機器人對稱分布,同步對側壁的縱縫、橫縫進行焊接,將單條焊縫的焊接時間縮短至傳統人工的 1/3。如果預算充足,機器人還可以搭載視覺系統實時識別焊縫位置,自動修正焊接軌跡。

根據集裝箱鋼材特性(多為 Q235 低碳鋼),生產線多選用熔化極氣體保護焊機(MIG/MAG 焊機)。這類焊機通過連續送絲的方式,配合混合保護氣體,既能避免焊接過程中出現太多氣孔、夾渣,又能提高焊接速度。部分高端焊機還具備 “智能調節” 功能,可根據焊接電流、電壓的實時數據,自動優化送絲速度與氣體流量,進一步提升焊接穩定性。

二、輔助定位裝置

集裝箱體積龐大,常見的集裝箱長 12.2 米*寬 2.4 米*高 2.6 米,且焊接過程中需頻繁調整工件姿態,所以輔助定位裝置的作用至關重要,其中焊接變位機與工裝夾具是核心組件。

焊接變位機用來調整工件姿態,主要分為翻轉式與回轉式兩類。在集裝箱箱體總裝工位,翻轉式變位機可將整個集裝箱工件夾持固定,通過液壓驅動實現翻轉 —— 例如焊接箱體底部焊縫時,變位機將工件翻轉至 “仰面朝上” 狀態,讓機器人無需俯身焊接,保證焊接角度最佳,避免焊渣過多堆積。而在集裝箱角柱焊接工位,變位機可帶動角柱工件繞軸線旋轉,配合機器人完成環形焊縫的連續焊接。

工裝夾具則是根據集裝箱不同部件的形狀定制,避免焊接時因工件變形導致焊縫間隙過大。

三、配套系統與控制系統

除核心設備與輔助裝置外,集裝箱自動焊接生產線還需要配套系統與控制系統。

配套系統包括送絲系統、保護氣體供應系統與除塵系統。

1. 送絲系統通過自動送絲機與導絲管,將焊絲穩定輸送至焊機。

2. 保護氣體供應系統采用集中供氣模式,通過管道將混合氣體輸送至各個焊接工位。

3. 除塵系統則通過焊接工位上方的排煙罩與中央除塵器,及時吸走焊接過程中產生的煙塵(主要為氧化鐵粉塵),既保護操作人員健康,又防止煙塵附著在工件表面影響后續工序。

控制系統采用 PL與工業計算機組成。PLC 負責控制各設備的動作協同 —— 例如當變位機完成工件翻轉后,會向 PLC 發送 “到位信號”,PLC 再指令機器人啟動焊接程序。工業計算機則承擔數據監控與管理功能,可實時顯示各工位的焊接參數和設備運行狀態,并自動存儲生產數據,方便管理人員追溯焊接質量,同時支持遠程調試,當生產線出現小故障時,技術人員無需到現場,即可通過計算機遠程修正程序參數。

從核心焊接設備到輔助定位裝置,再到配套系統與控制中樞,集裝箱自動焊接生產線的各組成部分緊密配合,形成了一套高效、精準的生產體系。這套體系不僅可以提升集裝箱焊接的生產效率,更能保障縫合格率。

若您還想了解某一組成部分的具體型號推薦,或者需要不同生產線配置方案對比,都可以隨時聯系我們哦~我們擁有一支經驗豐富的技術團隊,可以為您量身打造技術方案。